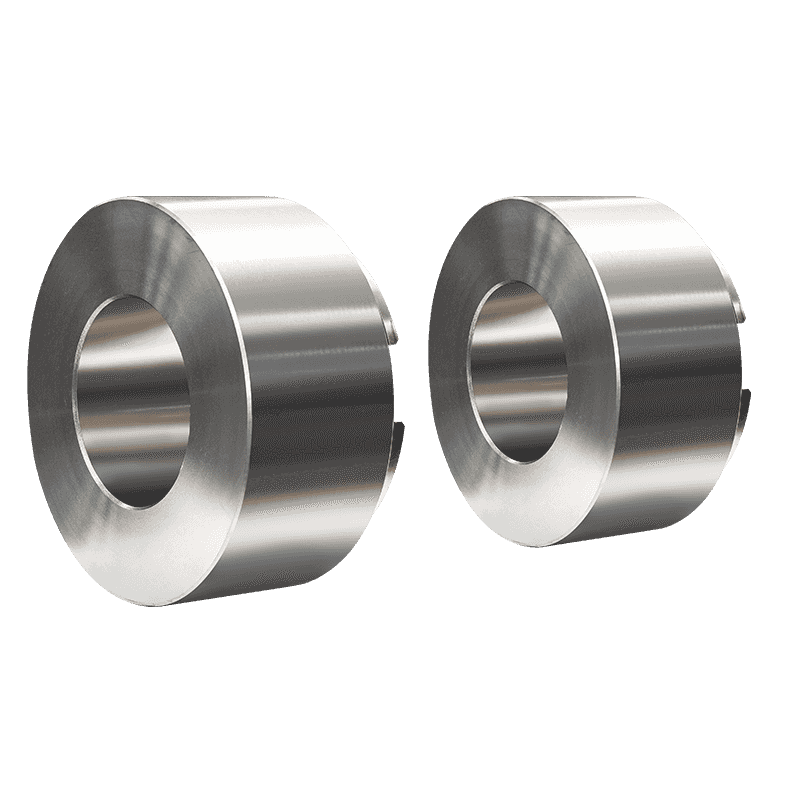

Vòng cuộn thép đúc là thành phần quan trọng trong ngành công nghiệp thép, kim loại màu và sản xuất. Độ tin cậy của chúng ảnh hưởng trực tiếp đến hiệu quả, độ chính xác và an toàn của quá trình cán được sử dụng trong sản xuất tấm, thanh và các sản phẩm kim loại khác. Bởi vì chúng hoạt động dưới áp lực cơ học và nhiệt độ cực cao nên việc đảm bảo chất lượng không phải là tùy chọn mà đó là điều cần thiết. Các phương pháp thử nghiệm được sử dụng để xác minh chất lượng của vòng cuộn thép đúc đảm bảo rằng mỗi vòng có thể chịu được các điều kiện dịch vụ khắt khe, duy trì độ chính xác về kích thước và mang lại hiệu suất lâu dài.

Kiểm soát chất lượng bắt đầu bằng bước đơn giản nhất nhưng quan trọng nhất—kiểm tra trực quan và kích thước. Phương pháp này giúp phát hiện các khuyết tật bề mặt và xác minh kích thước vật lý của vòng so với thông số kỹ thuật thiết kế.

Kiểm tra trực quan liên quan đến việc kiểm tra chi tiết bề mặt của vòng cuộn thép đúc. Các thanh tra viên được đào tạo sẽ tìm kiếm các vết nứt, lỗ phun nước, lỗ co ngót, vết lõm, tạp chất hoặc các bất thường khác trên bề mặt. Các khuyết tật bề mặt có thể do đúc không đúng cách, làm nguội không đều hoặc nhiễm bẩn kim loại nóng chảy. Việc xác định sớm giúp ngăn chặn việc xử lý các sản phẩm bị lỗi ở khâu tiếp theo tốn kém.

Kiểm tra kích thước đảm bảo rằng vòng cuộn đáp ứng các phép đo chính xác được chỉ định bởi bản vẽ kỹ thuật. Sử dụng các công cụ chính xác như thước cặp, máy đo tọa độ (CMM) và máy quét laze, các thanh tra viên sẽ xác minh đường kính ngoài, kích thước lỗ khoan, chiều rộng và hình dạng biên dạng. Độ chính xác về kích thước là rất quan trọng để đảm bảo vòng vừa khít với máy cán và vận hành trơn tru.

Thành phần hóa học đóng vai trò trung tâm trong việc xác định tính năng cơ học của vòng cuộn thép đúc. Các nguyên tố như carbon, crom, molypden và niken được kiểm soát cẩn thận để đạt được độ cứng, khả năng chống mài mòn và độ dẻo dai mong muốn.

Các phương pháp kiểm tra như quang phổ phát xạ quang học (OES) Và Huỳnh quang tia X (XRF) được sử dụng để xác minh rằng thành phần hợp kim đáp ứng các thông số kỹ thuật cần thiết. OES liên quan đến các nguyên tử kích thích bên trong mẫu bằng cách phóng điện; ánh sáng phát ra được phân tích để xác định nồng độ của từng nguyên tố. Mặt khác, XRF phát hiện các tia X đặc trưng phát ra khi mẫu tiếp xúc với chùm năng lượng cao.

Phân tích hóa học chính xác đảm bảo tính nhất quán về tính chất luyện kim của từng lô vòng cuộn. Bất kỳ sai lệch nào trong thành phần—chẳng hạn như quá nhiều lưu huỳnh hoặc phốt pho—có thể làm suy yếu vật liệu, khiến nó dễ bị nứt hoặc mài mòn sớm.

Sau khi xác nhận thành phần hóa học, giai đoạn tiếp theo tập trung vào việc kiểm tra độ bền cơ học và độ bền. Các vòng cuộn bằng thép đúc phải chịu ứng suất rất lớn trong quá trình vận hành, vì vậy các thử nghiệm đặc tính cơ học sẽ đánh giá khả năng chống biến dạng và gãy của chúng.

Kiểm tra độ cứng là một trong những đánh giá cơ học phổ biến và quan trọng nhất. Kỹ thuật như Brinell , Rockwell , hoặc Vickers kiểm tra độ cứng được áp dụng tùy thuộc vào kích thước và tình trạng bề mặt của vòng.

Sự phân bố độ cứng thường được đo trên mặt cắt ngang để đánh giá tính đồng nhất của quá trình xử lý nhiệt. Độ cứng không đồng đều có thể dẫn đến mài mòn hoặc nứt cục bộ trong quá trình sử dụng.

Kiểm tra độ bền kéo xác định cách vật liệu hoạt động khi bị kéo dọc trục. Một mẫu được cắt từ cùng một mẻ đúc được kiểm tra để tìm ra sức mạnh năng suất , độ bền kéo cuối cùng , Và sự kéo dài . Các giá trị này cho biết độ dẻo và khả năng chống hư hỏng khi chịu tải.

Đối với các bộ phận chịu sự thay đổi ứng suất đột ngột, Thử nghiệm va đập Charpy V-Notch đo độ bền ở nhiệt độ khác nhau. Thử nghiệm cho thấy vòng cuộn thép đúc có thể hấp thụ năng lượng tốt như thế nào mà không bị gãy—một đặc tính quan trọng đối với các cuộn hoạt động trong môi trường có điều kiện nhiệt và cơ học dao động.

Trong khi các thử nghiệm cơ học yêu cầu cắt hoặc gia công mẫu, thử nghiệm không phá hủy (NDT) cho phép các kỹ sư kiểm tra tính toàn vẹn của vòng cuộn thép đúc mà không làm hỏng nó. Các phương pháp NDT phát hiện các khiếm khuyết, vết nứt hoặc tạp chất tiềm ẩn có thể ảnh hưởng đến hiệu suất.

Kiểm tra siêu âm được sử dụng rộng rãi để phát hiện các sai sót bên trong. Sóng âm tần số cao được truyền vào vòng cuộn và tín hiệu phản xạ được phân tích. Những điểm gián đoạn như khoảng trống hoặc vết nứt phản xạ sóng khác nhau, giúp kỹ thuật viên xác định kích thước và vị trí của chúng.

UT có hiệu quả cao trong việc phát hiện các khuyết tật dưới bề mặt mà kiểm tra trực quan không thể tìm thấy.

Kiểm tra hạt từ tính phát hiện các vết nứt bề mặt và gần bề mặt trong vật liệu sắt từ. Vòng cuộn được từ hóa và áp dụng các hạt sắt mịn. Những hạt này tập hợp ở những điểm không liên tục, làm cho các khuyết tật có thể nhìn thấy được dưới ánh sáng.

MT đặc biệt hữu ích để phát hiện các vết nứt bề mặt nhỏ xung quanh các cạnh và khu vực lỗ khoan của vòng cuộn thép đúc.

Đối với các bề mặt không chứa sắt từ hoặc được đánh bóng, thử nghiệm thẩm thấu thuốc nhuộm được sử dụng. Thuốc nhuộm màu hoặc huỳnh quang được phủ lên bề mặt, thấm vào bất kỳ vết nứt nào. Sau khi lau sạch thuốc nhuộm dư thừa, nhà phát triển sẽ hút thuốc nhuộm bị giữ lại trên bề mặt, để lộ các khuyết tật dưới ánh sáng nhìn thấy được hoặc tia UV.

Kiểm tra chụp ảnh phóng xạ sử dụng tia X hoặc tia gamma để kiểm tra cấu trúc bên trong của vòng cuộn. Hình ảnh thu được hiển thị các biến thể về mật độ gây ra bởi các khiếm khuyết như độ xốp hoặc tạp chất. RT cung cấp hồ sơ vĩnh viễn về tính toàn vẹn bên trong và thường được áp dụng cho các vòng cuộn quan trọng được sử dụng trong các nhà máy hiệu suất cao.

Phân tích cấu trúc vi mô cho thấy sự sắp xếp bên trong của các hạt, pha và cacbua quyết định hành vi cơ học. sử dụng kính hiển vi quang học Và kính hiển vi điện tử quét (SEM) , các nhà luyện kim kiểm tra các mặt cắt được đánh bóng và khắc của vòng cuộn.

Các quan sát chính bao gồm:

Tính nhất quán về cấu trúc vi mô trên toàn bộ mặt cắt đảm bảo rằng vòng sẽ hoạt động đồng đều trong quá trình sử dụng, ngăn ngừa hỏng hóc cục bộ hoặc kiểu mòn không đồng đều.

Ứng suất dư phát triển trong các vòng cuộn thép đúc trong quá trình làm mát và xử lý nhiệt. Nếu không được kiểm soát, những ứng suất này có thể gây nứt hoặc biến dạng. Đo ứng suất dư sử dụng kỹ thuật nhiễu xạ tia X hoặc vận tốc siêu âm giúp xác minh rằng ứng suất nằm trong giới hạn chấp nhận được.

Kiểm tra vận tốc siêu âm cũng có thể được sử dụng để đánh giá mô đun đàn hồi Và detect any internal inconsistencies in density or soundness. These measurements provide a quick, non-destructive indication of overall quality and structural uniformity.

Trong quá trình sử dụng, các vòng cuộn phải đối mặt với quá trình gia nhiệt và làm mát theo chu kỳ, dẫn đến mệt mỏi nhiệt . Phòng thí nghiệm thử nghiệm chu trình nhiệt mô phỏng các điều kiện này bằng cách làm nóng và làm mát các mẫu thử nghiệm nhiều lần. Số chu kỳ mà vật liệu chịu đựng trước khi nứt cho thấy khả năng chống mỏi nhiệt của nó.

Thử nghiệm mặc , thường được thực hiện bằng cách sử dụng thiết bị mô phỏng ghim trên đĩa hoặc trượt lăn, đánh giá bề mặt chống mài mòn như thế nào khi tiếp xúc ma sát. Những thử nghiệm này rất cần thiết để dự đoán hiệu suất trong thế giới thực, đặc biệt đối với các cuộn được sử dụng trong các nhà máy cán thanh và dải nóng.

Để đảm bảo mặc đều và bảo trì thích hợp, máy đo độ dày siêu âm được sử dụng để đo độ dày thành tại nhiều điểm. Điều này giúp phát hiện bất kỳ sự bất thường nào do quá trình đúc hoặc gia công gây ra.

Đo biên dạng bề mặt sử dụng máy quét laze hoặc dụng cụ dựa trên bút cảm ứng để đảm bảo rằng bề mặt làm việc duy trì đường viền và độ hoàn thiện chính xác. Hình dạng bề mặt thích hợp ảnh hưởng đến mức độ phân bổ áp lực đồng đều của cuộn lên các tấm kim loại trong quá trình cán.

Đối với các cuộn có lớp gia công được làm cứng, việc kiểm tra độ sâu của độ cứng là rất quan trọng. Thông qua việc đo độ cứng mặt cắt ngang, người kiểm tra đảm bảo rằng lớp cứng kéo dài đủ sâu để mang lại khả năng chống mài mòn lâu dài.

Thử nghiệm này cũng xác nhận rằng quá trình chuyển đổi giữa bề mặt cứng và lõi mềm hơn vẫn diễn ra từ từ, ngăn ngừa sự tách lớp hoặc nứt bề mặt.

Trước khi cài đặt, cân bằng động đảm bảo vòng cuộn thép đúc hoạt động êm ái ở tốc độ quay cao. Ngay cả những sự mất cân bằng nhỏ cũng có thể gây ra rung động, dẫn đến mòn vòng bi và lăn không đều.

Máy cân bằng động đo lường sự mất cân bằng và điều chỉnh bằng cách loại bỏ hoặc thêm vật liệu, đảm bảo chuyển động quay ổn định trong quá trình vận hành.

Mọi kết quả thử nghiệm—từ phân tích hóa học đến thử nghiệm cơ học—đều được ghi lại trong báo cáo đảm bảo chất lượng . Báo cáo này cung cấp khả năng truy xuất nguồn gốc cho từng vòng cuộn, liên kết lô sản xuất, thành phần vật liệu và kết quả thử nghiệm.

Khả năng truy xuất nguồn gốc cho phép nhà sản xuất và người dùng cuối xác định nguyên nhân cốt lõi của mọi vấn đề về hiệu suất và xác minh việc tuân thủ các tiêu chuẩn ngành như thông số kỹ thuật ISO, ASTM hoặc EN.

Việc đảm bảo chất lượng của vòng cuộn thép đúc phụ thuộc vào sự kết hợp toàn diện giữa các phương pháp thử nghiệm phá hủy và không phá hủy. Mỗi thử nghiệm—cho dù đo độ cứng, kiểm tra cấu trúc vi mô hay phát hiện các sai sót tiềm ẩn—đều góp phần đảm bảo rằng vòng cuộn hoạt động đáng tin cậy trong các điều kiện vận hành khắc nghiệt.

Từ kiểm tra trực quan ban đầu đến phân tích cấu trúc vi mô và hình ảnh chụp X quang tiên tiến, mỗi bước kiểm tra đều tăng cường độ tin cậy của các thành phần quan trọng này. Vòng cuộn thép đúc chất lượng cao không chỉ nâng cao hiệu quả cán và chất lượng sản phẩm mà còn giảm chi phí bảo trì và thời gian ngừng hoạt động.

Cuối cùng, đảm bảo chất lượng không chỉ là vượt qua các bài kiểm tra—mà còn là tạo dựng niềm tin rằng mỗi vòng cuộn thép đúc có thể chịu được các yêu cầu về nhiệt, áp suất và độ chính xác của các ngành công nghiệp gia công kim loại hiện đại.