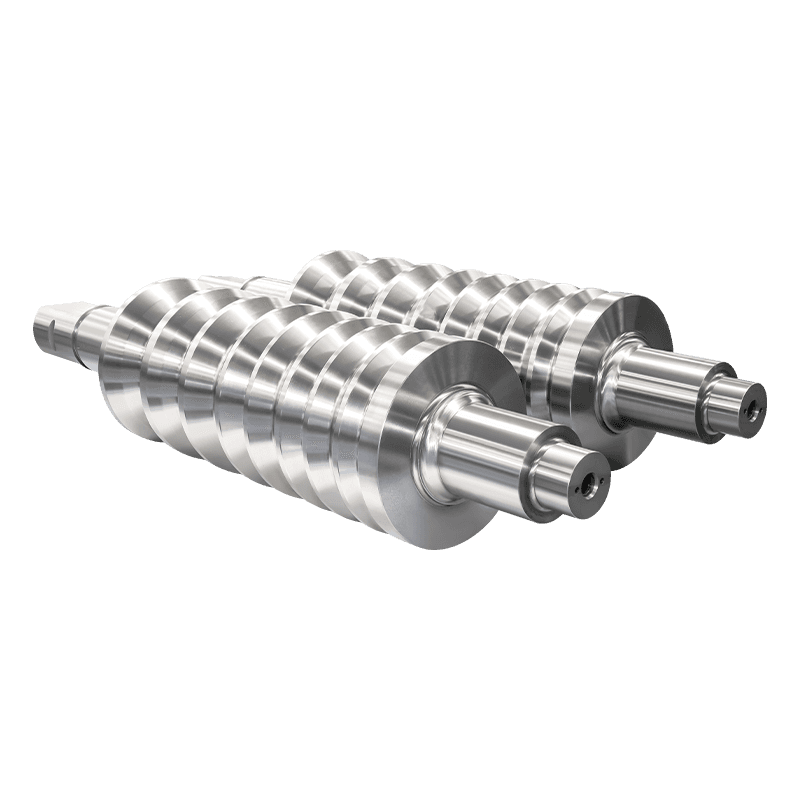

Trong thế giới cổ phần cao của sản xuất kim loại, nhà máy lăn là trung tâm của hoạt động. Nó ở nơi mà các tấm thô, nở hoa hoặc phôi được biến thành các tấm, tấm, thanh, thanh và hình dạng cấu trúc chính xác dưới áp lực và nhiệt lớn. Cốt lõi của quá trình này là các cuộn tự nhiên, các xi lanh được thiết kế chính xác, có các lực lượng đáng kinh ngạc cần thiết để định hình kim loại.

Khi một cuộn thất bại, hậu quả là nghiêm trọng. Sản xuất tạm dừng, dẫn đến thời gian chết tốn kém. Bản thân cuộn, một khoản đầu tư vốn đáng kể, có thể cần sửa chữa đắt tiền hoặc bị loại bỏ hoàn toàn. Trong trường hợp xấu nhất, một thất bại thảm khốc có thể làm hỏng các thiết bị nhà máy khác và thậm chí gây ra rủi ro an toàn. Hình thức phổ biến và quan trọng nhất của lỗi cuộn là nứt.

Hiểu những nguyên nhân cuộn nhà máy cuộn Khủng hoảng và quan trọng hơn là làm thế nào để ngăn chặn nó, là cơ bản để đạt được hiệu quả hoạt động, chất lượng sản phẩm và an toàn nhà máy. Bài viết này đi sâu vào nguyên nhân gốc của sự cố cuộn và phác thảo một chiến lược chủ động để phòng ngừa.

Trước khi chúng tôi kiểm tra các nguyên nhân của vết nứt, điều quan trọng là phải hiểu rằng không phải tất cả các cuộn đều giống nhau. Họ phải tuân theo các điều kiện hoạt động khác nhau dựa trên vị trí và chức năng của họ:

Cuộn công việc: Đây là những cuộn trực tiếp tiếp xúc với sản phẩm kim loại nóng hoặc lạnh. Chúng thường có đường kính nhỏ hơn và chịu sự đạp xe và hao mòn nhiệt độ cực cao.

Cuộn sao lưu: Những cuộn lớn hơn, mạnh mẽ này hỗ trợ các cuộn công việc, cung cấp độ cứng cần thiết để ngăn chặn sự uốn cong dưới lực lăn cao. Họ chủ yếu phải đối mặt với những căng thẳng cơ học.

Rolls trung gian: Được sử dụng trong một số cấu hình nhà máy (như các nhà máy 6 cao), các cuộn này nằm giữa công việc và cuộn sao lưu.

Mỗi loại cuộn trải qua một sự kết hợp phức tạp của các ứng suất, nếu không được quản lý, dẫn đến nứt:

Căng thẳng cơ học: Lực lăn cực lớn, cắt và những khoảnh khắc uốn cong được áp dụng trong mỗi lần vượt qua.

Ứng suất nhiệt: Nhiệt mạnh mẽ từ sản phẩm kim loại nóng (trong cuộn nóng) hoặc nhiệt được tạo ra bởi biến dạng (trong cuộn lạnh) khiến bề mặt cuộn mở rộng nhanh chóng. Cốt lõi của cuộn vẫn mát hơn, tạo ra căng thẳng nội bộ.

Đạp xe nhiệt: Việc sưởi ấm lặp đi lặp lại trong quá trình lăn và làm mát từ bôi trơn hoặc phun nước khiến bề mặt cuộn liên tục mở rộng và co lại, dẫn đến mệt mỏi nhiệt.

Mặc và ma sát: Mặc mài mòn từ sản phẩm và ma sát dần dần làm suy giảm bề mặt cuộn.

Crack roll hiếm khi là do một yếu tố duy nhất. Nó hầu như luôn luôn là kết quả của sự tương tác giữa một số nguyên nhân sau đây.

Đây là nguyên nhân phổ biến nhất của vết nứt bề mặt tốt, giống như mạng, thường được gọi là “Kiểm tra nhiệt” Hoặc là điên cuồng.

Cơ chế: Trong quá trình lăn, bề mặt cuộn công việc có thể vượt quá 500 ° C (932 ° F) trong vài giây. Điều này làm cho lớp bề mặt mở rộng. Khi cuộn quay ra khỏi sản phẩm, nó được làm mát bởi nhũ tương, nước hoặc không khí, khiến bề mặt co lại. Chu kỳ không ngừng mở rộng và co thắt này gây ra căng thẳng nhiệt theo chu kỳ.

Kết quả: Theo thời gian, những ứng suất này vượt quá giới hạn mệt mỏi của vật liệu cuộn. Các vết nứt kính hiển vi bắt đầu trên bề mặt và dần dần truyền vào bên trong, tạo ra một mô hình nhện đặc trưng. Trong khi kiểm tra nhiệt nông có thể được quản lý thông qua mài, những điểm sâu có thể là điểm bắt đầu cho những thất bại nghiêm trọng hơn.

Điều này đề cập đến vết nứt gây ra bởi tải trọng cơ học theo chu kỳ của quá trình lăn.

Cơ chế: Mỗi lần một cuộn đi qua vết cắn cuộn (điểm tiếp xúc với kim loại), nó phải chịu các ứng suất uốn và cắt. Biên độ của các ứng suất này dao động với những thay đổi về lực lăn, chiều rộng dải và độ dày.

Kết quả: Tương tự như một chiếc kẹp giấy bị uốn cong qua lại, vật liệu cuộn cuối cùng chịu thua sự mệt mỏi. Các vết nứt thường bắt đầu tại các bộ tập trung căng thẳng, giống như các vi mô đã tồn tại từ trước khi kiểm tra nhiệt, mài mòn hoặc bao gồm vật liệu, và lan truyền vuông góc với hướng của ứng suất cao nhất, thường dẫn đến gãy hoặc gãy hoàn toàn.

Đột nhiên, những thất bại cuộn thảm khốc thường được truy nguyên từ một sự cố hoạt động.

Bạch đá: Một tảng đá cuội, nơi sản phẩm không thoát khỏi giá đỡ nhà máy một cách chính xác và được bao bọc xung quanh một cuộn, là một thủ phạm chính. Các lực khổng lồ, không bằng phẳng và sốc nhiệt đột ngột có thể ngay lập tức tạo ra các vết nứt lớn.

Tấm: Vô tình lăn một tấm bên ngoài công suất được thiết kế của nhà máy (ví dụ, quá dày, quá cứng hoặc quá rộng) có thể tạo ra các lực vượt quá sức mạnh kéo dài.

Thay đổi cuộn không đúng cách: Các cuộn xử lý sai trong quá trình lắp đặt hoặc lưu trữ có thể gây ra thiệt hại tác động (nicks, dings) hoạt động như các bộ tập trung căng thẳng mạnh.

Quá trình hồi quy là rất cần thiết để khôi phục cấu hình cuộn và loại bỏ các khuyết tật bề mặt. Tuy nhiên, thực hành mài kém là một đóng góp chính cho thất bại cuối cùng.

Đốt cháy: Áp lực mài quá mức hoặc chất làm mát không đủ có thể quá nóng bề mặt cuộn, thay đổi cấu trúc luyện kim (ủ) và tạo ra các ứng suất kéo dẫn đến kiểm tra mài (vết nứt).

Loại bỏ không đủ: Không mài đủ sâu để loại bỏ tất cả các vết nứt nhiệt và cơ học hiện có có nghĩa là các vết nứt mới sẽ nhanh chóng lan truyền từ các vết nứt cũ.

Bề mặt hoàn thiện: Dấu mài thô hoặc chuyển đổi sắc nét trong cấu hình cuộn tạo ra các rãnh tập trung căng thẳng.

Mặc dù hiếm với các nhà sản xuất cuộn có uy tín, các lỗ hổng vốn có trong cuộn có thể là nguyên nhân gốc.

Bao gồm: Các tạp chất phi kim loại (ví dụ: xỉ) trong vật liệu cuộn là những điểm yếu trong đó các vết nứt có thể dễ dàng bắt đầu.

Sự bất thường về cấu trúc vi mô: Điều trị nhiệt không đúng cách trong quá trình sản xuất có thể dẫn đến độ cứng không nhất quán, độ giòn hoặc ứng suất dư trong cuộn.

Cast so với cuộn giả: Các quy trình sản xuất và loại vật liệu khác nhau (ví dụ, sắt crom cao, lạnh không xác định, cacbua vonfram) có khả năng chống sốc nhiệt, hao mòn và mệt mỏi khác nhau. Sử dụng lớp cuộn sai cho một ứng dụng cụ thể tăng tốc thất bại.

Hệ thống làm mát không chỉ để kiểm soát nhiệt độ của sản phẩm; Nó rất quan trọng để bảo vệ các cuộn.

Dòng chảy hoặc áp lực không đầy đủ: Nếu vòi phun bị tắc nghẽn, bị sai lệch hoặc không được đánh giá thấp, cuộn sẽ không được làm mát đều. Điều này dẫn đến các điểm nóng, vương miện nhiệt quá mức (phình ở trung tâm) và mệt mỏi nhiệt tốc.

Hỗn hợp làm mát không chính xác: Nồng độ sai hoặc loại dầu lăn hoặc nhũ tương có thể làm giảm hiệu quả truyền nhiệt và độ bôi trơn của nó, làm tăng cả ứng suất nhiệt và cơ học trên các cuộn.

Phòng ngừa không phải là về một viên đạn bạc duy nhất mà là một cách tiếp cận có kỷ luật, có hệ thống để quản lý cuộn.

Tối ưu hóa các hoạt động và kiểm soát nhà máy:

Ngăn chặn đá cuội: Thực hiện các hệ thống kiểm soát quá trình mạnh mẽ để theo dõi căng thẳng, tốc độ và nhiệt độ để giảm thiểu rủi ro của các viên đá cuội. Đảm bảo các nhà khai thác được đào tạo tốt trong các thủ tục khẩn cấp.

Tránh quá tải: Trình bày nghiêm ngặt theo lịch trình cán của nhà máy và các giới hạn được thiết kế cho cấp sản phẩm, chiều rộng và giảm mỗi lần vượt qua.

Đảm bảo căn chỉnh cuộn chính xác: Cuộn sai gây ra phân phối tải không đều, dẫn đến các đỉnh căng thẳng cục bộ và hao mòn tăng tốc.

Quản lý nhiệt chính:

Thực hiện các thực tiễn tốt nhất làm mát cuộn: Thiết lập một lịch trình bảo trì phòng ngừa nghiêm ngặt cho hệ thống làm mát. Thường xuyên kiểm tra, làm sạch và hiệu chỉnh tất cả các vòi phun để đảm bảo độ che phủ thống nhất trên toàn bộ chiều dài thùng cuộn.

Sử dụng máy sưởi cuộn: Đối với các cuộn sao lưu, làm nóng trước khi đặt chúng vào dịch vụ ngăn chặn sốc nhiệt từ tiếp xúc ban đầu với các cuộn công việc ấm áp.

Xem xét làm mát tiến bộ: Sau một chiến dịch dài, cho phép các cuộn hạ nhiệt dần dần trong một môi trường được kiểm soát thay vì phơi bày chúng với sự làm mát xung quanh nhanh chóng.

Tăng tiêu chuẩn mài và kiểm tra cuộn:

Áp dụng chính sách mài của Zero Zero-Crack Crack: Mục tiêu của mỗi lần nghiền là loại bỏ tất cả các bằng chứng của vết nứt trước đó. Sử dụng các phương pháp kiểm tra không phá hủy (NDT) như Kiểm tra thâm nhập DY (DPI) hoặc Kiểm tra siêu âm Để xác minh cuộn không có vết nứt trước khi được trả lại dịch vụ.

Ngăn ngừa bỏng mài: Sử dụng các kỹ thuật mài thích hợp với chất làm mát rộng rãi và tốc độ thức ăn thích hợp. Giám sát quá trình để tránh tạo ra nhiệt quá mức.

Duy trì hồ sơ chính xác và kết thúc: Nghiền vào vương miện và bề mặt được chỉ định để đảm bảo phân phối tải và loại bỏ các bộ tập trung ứng suất.

Thực hiện một chương trình quản lý cuộn nghiêm ngặt:

Theo dõi Lịch sử cuộn: Duy trì các bản ghi chi tiết cho mỗi cuộn, bao gồm tổng trọng tải được cuộn, số lượng reminds, lý do thời gian chết và tất cả các báo cáo kiểm tra NDT. Dữ liệu này là vô giá để xác định xu hướng và dự đoán cuối đời.

Xử lý cẩn thận: Sử dụng thiết bị gian lận và lưu trữ thích hợp để ngăn chặn thiệt hại tác động. Một nick nhỏ có thể có giá hàng ngàn độ sâu hoặc dẫn đến một thất bại thảm khốc.

Chọn cuộn đúng cho công việc: Làm việc chặt chẽ với nhà cung cấp cuộn của bạn để đảm bảo loại vật liệu cuộn (ví dụ: khả năng chống sốc nhiệt hoặc hao mòn) hoàn toàn phù hợp với vị trí đứng cụ thể và sản phẩm được cuộn.

Đầu tư vào đào tạo và văn hóa:

Cuối cùng, các thực tiễn tốt nhất chỉ tốt như những người thực hiện chúng. Đầu tư vào đào tạo toàn diện cho các nhà khai thác nhà máy, máy nghiền cuộn và nhân viên bảo trì. Thúc đẩy một nền văn hóa nơi mọi người hiểu rằng quản lý cuộn cẩn thận gắn liền với năng suất, hiệu quả chi phí và an toàn của nhà máy.

Cuộn cuộn cuộn cuộn là kết quả không thể tránh khỏi của các điều kiện khắc nghiệt vốn có của hình thành kim loại. Tuy nhiên, tần suất và mức độ nghiêm trọng của nó hoàn toàn nằm trong sự kiểm soát của hoạt động. Bằng cách chuyển từ một tư duy phản ứng (chúng tôi sẽ nghiền nó ra) sang một chiến lược chủ động, dựa trên dữ liệu tập trung vào phân tích nguyên nhân gốc, các nhà máy có thể kéo dài đáng kể tuổi thọ, giảm thời gian chết và tăng cường an toàn.

Các nguyên nhân gây ra sự mệt mỏi, quá tải cơ học, bảo trì không đúng cách. Các giải pháp mài giũa, làm mát tối ưu hóa, hoạt động cẩn thận và kiểm tra kỹ lưỡng về kỷ luật và đầu tư yêu cầu. Đầu tư đó trả cho chính nó nhiều lần dưới dạng sản xuất nhất quán, giảm mức tiêu thụ cuộn và tránh một sự cố cuộn thảm khốc duy nhất, thảm khốc. Bảo vệ cuộn của bạn về cơ bản là bảo vệ điểm mấu chốt của bạn.