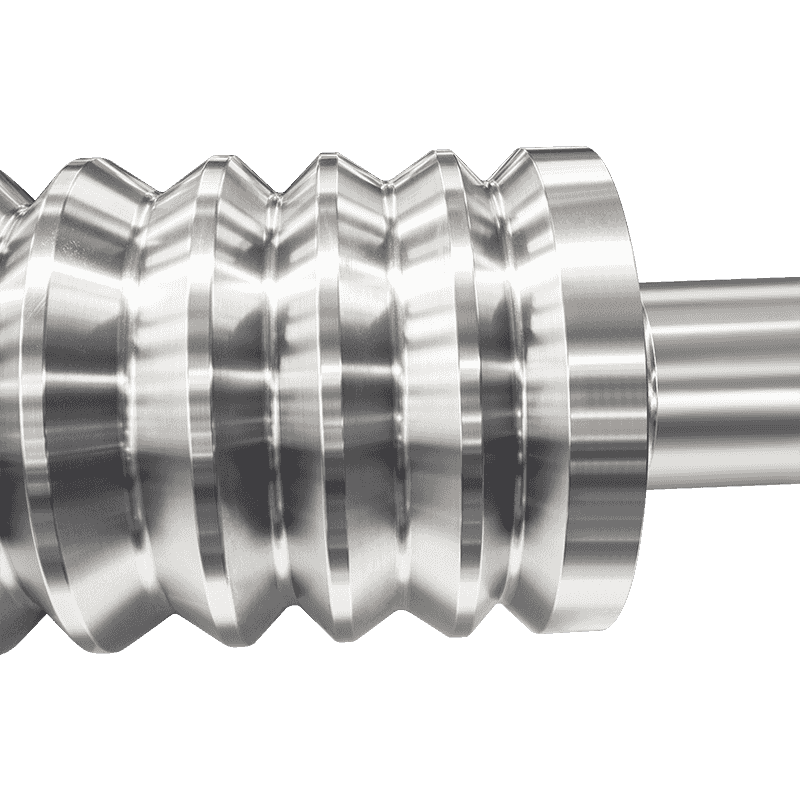

Cuộn thép tốc độ cao được sử dụng rộng rãi trong các ứng dụng cán công nghiệp hiện đại do độ cứng cao, khả năng chống mài mòn và khả năng chịu được nhiệt độ cao. Bất chấp những đặc tính nội tại này, công nghệ xử lý bề mặt thường được áp dụng cho cuộn HSS để nâng cao hơn nữa hiệu suất, kéo dài tuổi thọ và duy trì độ chính xác trong các điều kiện vận hành đầy thách thức.

Cuộn HSS hoạt động dưới áp lực cơ học và nhiệt độ cao trong quá trình cán. Những thách thức chính bao gồm mài mòn, oxy hóa, mỏi nhiệt và biến dạng bề mặt. Mặc dù bản thân HSS cung cấp khả năng chống lại các yếu tố này đáng kể nhưng lớp bề mặt thường bị hư hỏng nhanh chóng, ảnh hưởng đến độ chính xác về kích thước và chất lượng bề mặt của sản phẩm cán.

Công nghệ xử lý bề mặt được thiết kế để:

Việc lựa chọn xử lý bề mặt phụ thuộc vào vật liệu cán, điều kiện xử lý và các yêu cầu vận hành cụ thể.

Mài và đánh bóng thường là bước đầu tiên trong việc chuẩn bị bề mặt cuộn HSS. Các quá trình này chủ yếu là cơ học và tập trung vào việc cải thiện độ mịn bề mặt và độ chính xác hình học.

Bảo trì thường xuyên bằng cách mài và đánh bóng giúp kéo dài tuổi thọ cuộn và đảm bảo chất lượng sản phẩm ổn định.

Thấm nitơ là phương pháp xử lý nhiệt hóa học trong đó các nguyên tử nitơ khuếch tán vào bề mặt thép, tạo thành nitrua cứng. Quá trình này được thực hiện ở nhiệt độ vừa phải, thường từ 500 đến 550 độ C, tránh làm biến dạng cuộn.

Lợi ích của việc thấm nitơ bao gồm:

Cuộn HSS thấm nitơ đặc biệt thích hợp để cán thép không gỉ tốc độ cao và các vật liệu cứng khác nơi độ mài mòn bề mặt là đáng kể.

Quá trình cacbon hóa đưa carbon vào lớp bề mặt của thép, tạo ra lớp vỏ ngoài cứng hơn với lõi cứng hơn. Carbonitriding cũng tương tự nhưng bổ sung cả carbon và nitơ, tăng cường độ cứng bề mặt trong khi vẫn duy trì độ dẻo.

Ưu điểm của quá trình cacbon hóa và thấm cacbon:

Những phương pháp xử lý này đòi hỏi phải kiểm soát nhiệt độ và thời gian cẩn thận để ngăn ngừa biến dạng và nứt.

Mạ Chrome liên quan đến việc lắng đọng điện hóa một lớp crom lên bề mặt cuộn HSS. Điều này tạo ra một lớp cứng, chống mài mòn với khả năng chống ăn mòn tuyệt vời.

Lợi ích của mạ crom:

Mạ crom thường được áp dụng cho các cuộn dùng trong ngành giấy, thép và nhôm. Tuy nhiên, nó đòi hỏi phải kiểm soát chính xác để tránh bong tróc hoặc độ dày lớp phủ không đồng đều.

Các lớp phủ lắng đọng hơi vật lý (PVD), chẳng hạn như titan nitride (TiN), titan carbonitride (TiCN) và crom nitride (CrN), ngày càng được sử dụng cho các cuộn HSS yêu cầu khả năng chống mài mòn cực cao.

Những lợi ích chính của lớp phủ PVD:

Lớp phủ PVD thích hợp cho các ứng dụng cán chính xác và tốc độ cao trong đó cả độ cứng bề mặt và độ chính xác về kích thước đều rất quan trọng.

Bắn peening là một phương pháp xử lý bề mặt cơ học trong đó bề mặt cuộn được bắn phá bằng vật liệu hình cầu nhỏ. Điều này tạo ra ứng suất dư nén trên bề mặt, tăng cường khả năng chống mỏi và giảm sự lan truyền vết nứt.

Ưu điểm của việc bắn peening:

Phun bi thường được kết hợp với các phương pháp xử lý khác, chẳng hạn như thấm nitơ hoặc phủ PVD, để tối đa hóa hiệu suất cuộn.

Làm cứng bề mặt bằng laser sử dụng chùm tia laser năng lượng cao để làm nóng có chọn lọc bề mặt cuộn, sau đó tự làm nguội nhanh. Điều này tạo ra một lớp cứng với độ biến dạng nhiệt tối thiểu.

Lợi ích bao gồm:

Làm cứng bề mặt bằng laser đặc biệt hữu ích cho các cuộn yêu cầu độ cứng cụ thể dọc theo chiều dài hoặc chu vi của chúng.

Mạ điện niken mang lại khả năng chống ăn mòn và chống mài mòn vừa phải. Nó đôi khi được kết hợp với mạ crom để nâng cao hiệu suất.

Ưu điểm của mạ niken:

Phương pháp xử lý này thường được sử dụng cho các cuộn hoạt động trong môi trường có tính ăn mòn hóa học cao, nơi độ mài mòn ở mức vừa phải.

Việc lựa chọn phương pháp xử lý bề mặt thích hợp cho cuộn HSS phụ thuộc vào một số yếu tố:

Ngay cả với các phương pháp xử lý bề mặt tiên tiến, cuộn HSS vẫn cần được giám sát và bảo trì cẩn thận:

Việc bảo trì thích hợp đảm bảo rằng lợi ích của việc xử lý bề mặt được phát huy đầy đủ trong suốt thời gian sử dụng của cuộn.

Công nghệ xử lý bề mặt rất cần thiết để nâng cao hiệu suất và độ bền của cuộn thép tốc độ cao. Các kỹ thuật phổ biến như mài, thấm nitơ, cacbon hóa, mạ crom, phủ PVD, mài mòn, làm cứng bằng laser và mạ điện mang lại những cải tiến đáng kể về khả năng chống mài mòn, độ cứng, chống ăn mòn và tuổi thọ mỏi. Việc lựa chọn phương pháp xử lý thích hợp đòi hỏi phải xem xét cẩn thận vật liệu cán, điều kiện vận hành và tuổi thọ mong muốn. Khi kết hợp với bảo trì và giám sát thường xuyên, xử lý bề mặt đảm bảo rằng cuộn HSS duy trì hiệu suất, độ tin cậy và độ chính xác cao, hỗ trợ sản xuất công nghiệp hiệu quả và nhất quán.