Trong các ngành công nghiệp kim loại hiện đại, các nhà máy lăn đóng một vai trò quan trọng trong việc định hình và tinh chế các sản phẩm kim loại. Trong số nhiều thành phần của một nhà máy lăn, vòng cuộn là các yếu tố chính ảnh hưởng trực tiếp đến hiệu quả, chất lượng sản phẩm và sự ổn định hoạt động. Hiểu làm thế nào các vòng cuộn làm giảm ma sát trong các nhà máy cuộn là rất cần thiết cho các kỹ sư, kỹ thuật viên và bất kỳ ai tham gia vào sản xuất kim loại.

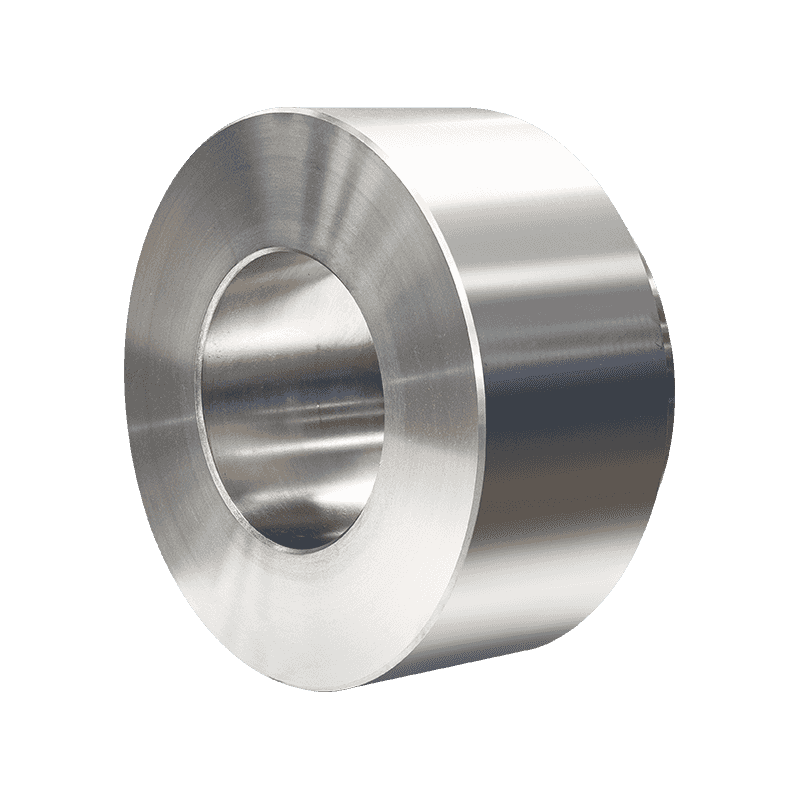

Một vòng cuộn là một thành phần hình trụ tạo thành lớp vỏ ngoài của một cuộn trong một nhà máy cuộn. Trong khi cuộn tự quay xung quanh một trục trung tâm, vòng cuộn cung cấp bề mặt tiếp xúc trực tiếp với kim loại được xử lý. Điều này làm cho vòng cuộn trở thành một giao diện quan trọng giữa máy móc và sản phẩm kim loại.

Vòng cuộn được thiết kế để chịu đựng các điều kiện khắc nghiệt, bao gồm áp suất cao, nhiệt độ cao và tốc độ quay nhanh. Ma sát được tạo ra giữa vòng cuộn và bề mặt kim loại là một yếu tố quan trọng trong các hoạt động lăn. Ma sát quá mức có thể dẫn đến hao mòn, tích tụ nhiệt và biến dạng, tất cả đều có thể làm giảm tuổi thọ của chất lượng sản phẩm cuộn và thỏa hiệp. Bằng cách lựa chọn cẩn thận các vật liệu, phương pháp điều trị bề mặt và các tính năng thiết kế của vòng cuộn, các kỹ sư có thể giảm đáng kể ma sát và tăng cường hiệu quả lăn.

Ma sát trong các nhà máy lăn có tác động kép. Một mặt, một số ma sát là cần thiết để di chuyển và định hình kim loại. Mặt khác, ma sát quá mức có thể tạo ra các vấn đề hoạt động. Ma sát cao tạo ra nhiệt, có thể làm mềm kim loại không đều và tăng hao mòn trên bề mặt cuộn. Nó cũng có thể gây trượt, giảm hiệu quả lăn và yêu cầu đầu vào năng lượng hơn từ hệ thống ổ đĩa Mill.

Do đó, giảm ma sát là một mục tiêu chính trong thiết kế vòng cuộn. Ma sát thấp hơn dẫn đến hoạt động mượt mà hơn, tiêu thụ năng lượng ít hơn và chất lượng bề mặt được cải thiện của kim loại cuộn. Quản lý ma sát hiệu quả cũng mở rộng tuổi thọ dịch vụ của cuộn, giảm thời gian chết và chi phí bảo trì.

Việc lựa chọn vật liệu vòng cuộn là rất quan trọng để kiểm soát ma sát. Nhẫn cuộn thường được làm từ các hợp kim chống mài mòn và chịu nhiệt cao. Các lựa chọn phổ biến bao gồm thép hợp kim và vật liệu tổng hợp kim loại chuyên dụng. Những vật liệu này được chọn cho khả năng duy trì độ cứng dưới nhiệt độ cao và chống lại sự hao mòn bề mặt do tiếp xúc liên tục với kim loại nóng.

Nhẫn cuộn nâng cao thường kết hợp các phương pháp điều trị bề mặt hoặc lớp phủ làm giảm ma sát. Ví dụ, mạ nitriding hoặc mạ crôm có thể tạo ra một bề mặt cứng, mịn, giảm thiểu tiếp xúc kim loại với kim loại. Bề mặt vòng cuộn càng mượt mà và càng cứng, nó càng ít ma sát tạo ra, dẫn đến cuộn hiệu quả hơn và hoàn thiện bề mặt tốt hơn trên sản phẩm cuối cùng.

Chất lượng bề mặt của vòng cuộn là một yếu tố chính quyết định ma sát. Bề mặt phẳng, phẳng làm giảm điện trở và cho phép kim loại chảy dễ dàng hơn qua cuộn. Bất kỳ sự bất thường nào, chẳng hạn như trầy xước hoặc hố, tăng ma sát, tạo ra nhiệt cục bộ và có thể dẫn đến các khiếm khuyết trong kim loại cuộn.

Duy trì chất lượng bề mặt cao đòi hỏi gia công chính xác trong quá trình sản xuất và bảo trì thường xuyên trong quá trình sử dụng. Đánh bóng, mài và kiểm tra bề mặt là các thực tiễn tiêu chuẩn để đảm bảo rằng các vòng cuộn vẫn giữ được độ mịn và phẳng tối ưu trong suốt cuộc sống hoạt động của chúng.

Ngoài vật liệu và xử lý bề mặt, thiết kế các vòng cuộn cũng ảnh hưởng đến ma sát. Các yếu tố như hình học vòng, độ dày và phù hợp trên cơ thể cuộn xác định mức độ áp suất được phân phối đều trong quá trình lăn. Một vòng cuộn được thiết kế tốt phân phối lực đều trên khu vực tiếp xúc, giảm thiểu các điểm nóng căng thẳng và ma sát cục bộ.

Một xem xét quan trọng khác là mở rộng nhiệt. Trong quá trình lăn, cả cuộn và vòng cuộn lên. Một sự phù hợp chính xác chiếm sự mở rộng nhiệt đảm bảo tiếp xúc nhất quán với kim loại và ngăn ngừa ma sát không đồng đều, có thể ảnh hưởng đến chất lượng sản phẩm và tăng tốc độ mòn.

Ngay cả các vòng cuộn được thiết kế tốt nhất cũng yêu cầu bảo trì để tiếp tục giảm ma sát một cách hiệu quả. Kiểm tra thường xuyên cho hao mòn, thiệt hại bề mặt và sai lệch là điều cần thiết. Các vòng cuộn thường được thay thế hoặc tái xử lý trước khi chúng đạt đến mức độ hao mòn quan trọng, ngăn ngừa ma sát quá mức và thiệt hại tiềm tàng cho nhà máy lăn.

Bôi trơn cũng đóng một vai trò trong việc quản lý ma sát. Mặc dù các vòng cuộn được thiết kế để hoạt động trong điều kiện khô trong nhiều quy trình, một số ứng dụng lăn nhất định sử dụng chất bôi trơn để giảm thêm sức cản bề mặt. Bôi trơn đúng cách kéo dài tuổi thọ của các vòng cuộn và tăng cường dòng kim loại trong quá trình lăn.

Tác động của việc giảm ma sát trong các nhà máy lăn vượt ra ngoài tuổi thọ vòng cuộn. Ma sát thấp hơn cải thiện hiệu quả năng lượng, giảm chi phí hoạt động và cho phép tốc độ lăn cao hơn mà không ảnh hưởng đến chất lượng sản phẩm. Nó cũng giảm thiểu ứng suất nhiệt trên cả cuộn và kim loại, góp phần vào độ dày nhất quán, độ chính xác kích thước và hoàn thiện bề mặt của các sản phẩm cuộn.

Đầu tư vào các vòng cuộn chất lượng cao và duy trì các điều kiện bề mặt tối ưu đảm bảo rằng các nhà máy lăn hoạt động trơn tru, an toàn và hiệu quả. Các kỹ sư có thể đạt được sự cân bằng giữa ma sát đầy đủ để xử lý vật liệu và ma sát tối thiểu để giảm hao mòn và tiêu thụ năng lượng.

Nhẫn cuộn là các thành phần không thể thiếu trong các nhà máy cuộn, đóng vai trò là giao diện giữa máy móc và các sản phẩm kim loại. Thiết kế, thành phần vật liệu và chất lượng bề mặt của họ đóng một vai trò quan trọng trong việc quản lý ma sát trong các hoạt động lăn. Bằng cách giảm ma sát, vòng cuộn tăng cường hiệu quả lăn, kéo dài tuổi thọ của thiết bị và cải thiện chất lượng của các sản phẩm kim loại thành phẩm. Bảo trì đúng cách, sản xuất chính xác và lựa chọn vật liệu cẩn thận là rất cần thiết để tối đa hóa lợi ích của vòng cuộn. Hiểu cách các vòng cuộn làm giảm ma sát giúp các kỹ sư tối ưu hóa hiệu suất của nhà máy cuộn và duy trì các tiêu chuẩn cao trong sản xuất kim loại.