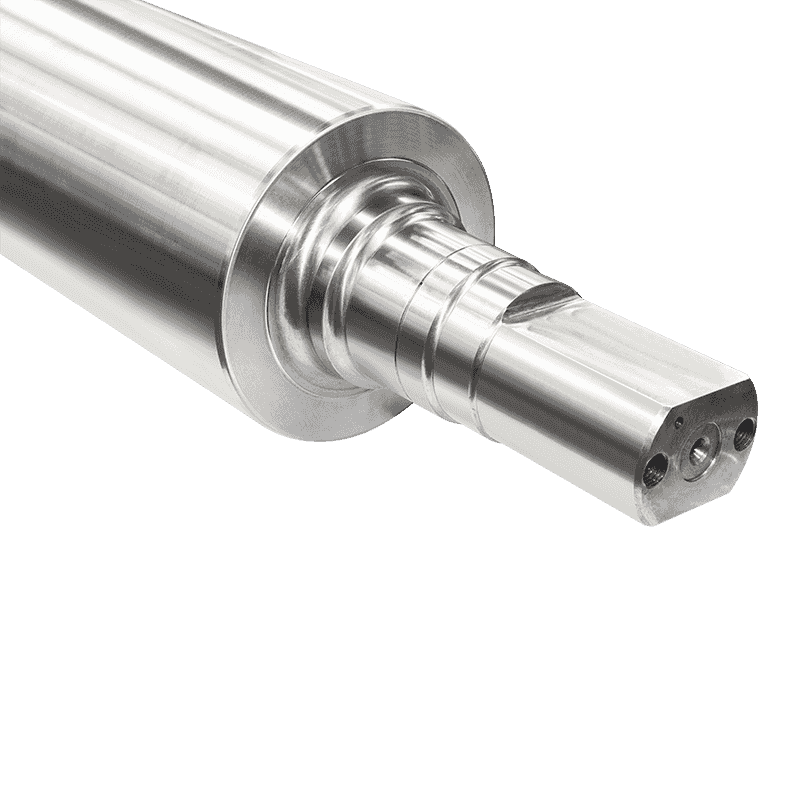

Trong lĩnh vực xử lý kim loại, quy trình lăn là một phương pháp hình thành quan trọng và cuộn gang là một thành phần chính không thể thiếu trong quá trình này. Cast Iron Roll Đóng một vai trò quan trọng trong việc định hình vật liệu kim loại, đảm bảo chất lượng sản phẩm và tăng cường hiệu quả sản xuất. Chất lượng hiệu suất của nó ảnh hưởng trực tiếp đến độ chính xác và chất lượng bề mặt của các sản phẩm cuộn, cũng như sự ổn định và kinh tế của quá trình sản xuất. Do đó, một sự hiểu biết thấu đáo về kiến thức liên quan về cuộn gang có ý nghĩa lớn để tối ưu hóa quá trình lăn và tăng cường khả năng cạnh tranh của các sản phẩm.

Điều kiện làm việc và thách thức của cuộn gang

(1) Môi trường nhiệt độ khắc nghiệt

Các cuộn gang thường ở trong môi trường nhiệt độ cao trong quá trình hoạt động, với nhiệt độ làm việc chung đạt 700-800 ° C. Trong một số trường hợp đặc biệt, nhiệt độ của vật liệu cuộn mà chúng tiếp xúc với thậm chí có thể đạt tới 1200 ° C. Nhiệt độ cao liên tục không chỉ kiểm tra độ ổn định nhiệt của vật liệu cuộn, mà còn gây ra các vấn đề như giãn nở nhiệt và biến dạng nhiệt, ảnh hưởng đến độ chính xác kích thước của cuộn và chất lượng của các sản phẩm cuộn.

(2) Căng thẳng cơ học mạnh mẽ

Các cuộn cần phải chịu được áp lực mạnh mẽ từ vật liệu cuộn. Áp lực này hoạt động liên tục trong quá trình lăn và dễ bị tổn thương mệt mỏi cho các cuộn. Trong khi đó, trong quá trình lăn, có một lực ma sát mạnh giữa bề mặt của cuộn và vật liệu cuộn, sẽ tăng tốc độ mòn của bề mặt cuộn và giảm tuổi thọ của các cuộn.

(3) Mối đe dọa mệt mỏi nhiệt

Do hệ thống sưởi liên tục bằng vật liệu cán nóng và làm mát bằng nước làm mát, các cuộn trải qua thay đổi nhiệt độ đáng kể trong một khoảng thời gian ngắn và phải chịu sự mệt mỏi về nhiệt nghiêm trọng. Mệt mỏi nhiệt có thể gây ra các vết nứt trên bề mặt của các cuộn. Theo thời gian, những vết nứt này có thể mở rộng, cuối cùng dẫn đến sự phát triển và thất bại của các cuộn.

2. Các loại cuộn gang chính

(1) cuộn gang ướp lạnh

Nguyên tắc làm việc: Lớp làm việc của cuộn gang lạnh tạo thành cấu trúc đúc màu trắng (cacbua ma trận) do hiệu ứng làm mát nhanh chóng của khuôn kim loại. Trong quá trình đúc, bằng cách kiểm soát tốc độ làm mát, bề mặt của con lăn được làm mát nhanh chóng để tạo thành một lớp đúc màu trắng với độ cứng cao và điện trở hao mòn cao, trong khi lõi duy trì cấu trúc đúc màu xám tương đối mềm hoặc cấu trúc rỗ để đảm bảo rằng con lăn có độ dẻo dai nhất định.

Đặc điểm: Nó có độ cứng bề mặt cực cao và khả năng chống mài mòn tuyệt vời, chống lại sự hao mòn hiệu quả trong quá trình lăn. Tuy nhiên, do độ giòn cao của lớp gang trắng, điện trở vết nứt nhiệt của cuộn gang cứng cứng là tương đối kém, và các vết nứt dễ xảy ra khi chịu căng thẳng nhiệt lớn.

Các trường ứng dụng: Nó thường được sử dụng trong các quy trình lăn với các yêu cầu chất lượng bề mặt cao và áp suất lăn tương đối thấp, chẳng hạn như cuộn chính xác của các tấm mỏng và dải thép.

(2) cuộn gang cứng cứng vô hạn

Nguyên tắc làm việc: Bằng cách tăng một cách thích hợp, tương đương carbon của sắt nóng chảy, cuộn có được cấu trúc được Notched (than chì cacbua ma trận). Cấu trúc này đảm bảo rằng lớp lạnh của cuộn không có ranh giới riêng biệt ở bề mặt gãy và sự chuyển đổi từ bề mặt cứng sang lõi mềm là dần dần mà không có vùng chuyển tiếp rõ ràng.

Đặc điểm: Nó kết hợp độ cứng cao và độ bền tốt. Sự hiện diện của than chì cải thiện khả năng chống nứt nhiệt và hiệu suất chống phun của các cuộn, cho phép chúng duy trì trạng thái làm việc tốt ngay cả khi chịu các ứng suất nhiệt và cơ học đáng kể. So với cuộn gang cứng cứng, cuộn gang cứng lạnh vô hạn có tuổi thọ cao hơn và phù hợp với phạm vi điều kiện lăn rộng hơn.

Các trường ứng dụng: Được sử dụng rộng rãi trong cuộn thô, lăn trung bình và các quy trình khác, chẳng hạn như cuộn thô của phôi thép, cuộn trung gian các thanh và dây điện, v.v. Trong số các quá trình này, các cuộn cần phải chịu được lực lăn đáng kể và tải nhiệt. Hiệu suất của các cuộn gang lạnh vô hạn cũng có thể đáp ứng các yêu cầu.

(3) cuộn gang cứng bán làm mát

Nguyên tắc làm việc: đúc được thực hiện bằng cách sử dụng khuôn kim loại với lớp phủ cát. Một lớp cát đúc 10-20mm được phủ bên trong khuôn kim loại để giảm tốc độ làm mát của thân con lăn và thu được một cấu trúc được notched trong lớp làm việc của thân con lăn. Phương pháp đúc này làm cho sự phân bố độ cứng của các cuộn tương đối đồng đều, với độ cứng nhỏ từ bề mặt xuống lõi.

Đặc điểm: cuộn gang bán lạnh có sức đề kháng tuyệt vời với vết nứt nóng, cường độ cao và độ bền. Độ cứng bề mặt của thân con lăn thường là HS35-55, có thể chống lại sự mệt mỏi và mệt mỏi cơ học một cách hiệu quả trong khi đảm bảo khả năng chống mài mòn nhất định. Trong số đó, các cuộn sắt dễ làm mát bằng cách làm mát có hiệu suất vượt trội hơn do cấu trúc than chì hình cầu độc đáo của chúng.

Các trường ứng dụng: Chủ yếu áp dụng cho các giá đỡ mở phôi và các nhà máy thô thô của các nhà máy cán có kích thước trung bình và nhỏ. Trong những trường hợp này, các cuộn cần có hiệu suất toàn diện tốt để đối phó với các điều kiện lăn phức tạp hơn.

(4) cuộn sắt dễ uốn

Nguyên tắc làm việc: cuộn sắt dễ uốn được thực hiện bằng cách đổ sắt nóng chảy đã trải qua điều trị hình cầu vào khuôn, khiến than chì trong cấu trúc cuộn có hình dạng hình cầu. Sự hiện diện của than chì hình cầu giúp loại bỏ hiệu ứng phân mảnh của vảy than chì trên ma trận và cải thiện đáng kể các tính chất cơ học của các cuộn.

Đặc điểm: Nó có độ bền cao, độ bền cao và khả năng chống mài mòn tuyệt vời. Khả năng kháng của nó đối với vết nứt nhiệt và spalling cũng nổi bật. Phạm vi độ cứng của cuộn sắt dễ uốn tương đối rộng và có thể được điều chỉnh theo các yêu cầu ứng dụng khác nhau, với một loạt các ứng dụng.

Các trường ứng dụng: Nó có thể được sử dụng trong các loại nhà máy lăn khác nhau, bao gồm cả cuộn thô, cuộn trung bình và các quy trình lăn hoàn thiện. Trong một số quy trình lăn đặc biệt với yêu cầu cao về hiệu suất của cuộn, cuộn sắt dễ uốn cũng có thể thể hiện hiệu suất tuyệt vời.

3. Ảnh hưởng của các yếu tố hợp kim đến hiệu suất của cuộn gang

(1) carbon (c)

Cơ chế ảnh hưởng: Carbon là một trong những yếu tố quan trọng ảnh hưởng đến hiệu suất của cuộn gang. Một mặt, hàm lượng carbon cao sẽ cản trở sự kết tủa của xi măng, đồng thời, do sự gia tăng số lượng lõi than chì được hình thành, than chì có thể được tinh chỉnh. Mặt khác, nếu hàm lượng carbon quá cao, nó sẽ khiến than chì nổi lên, ảnh hưởng đến hiệu suất của các cuộn. Với tốc độ làm mát nhất định, nếu hàm lượng carbon được tăng lên một cách thích hợp, độ sâu của lớp đúc trắng sẽ giảm và lượng xi măng bề mặt sẽ tăng lên.

Tác động đến hiệu suất: Một lượng carbon thích hợp có thể tăng cường độ cứng và khả năng chống mài mòn của các cuộn, nhưng hàm lượng carbon quá cao sẽ làm giảm độ bền của các cuộn và tăng nguy cơ hình thành vết nứt. Do đó, trong quá trình sản xuất, cần phải kiểm soát chính xác hàm lượng carbon để cân bằng các tính chất khác nhau của các cuộn.

(2) Silicon

Cơ chế ảnh hưởng: Silicon có thể làm giảm khả năng hòa tan của carbon trong austenite, không chỉ làm tăng nhiệt độ biến đổi eutectoid, mà còn mở rộng phạm vi nhiệt độ biến đổi eutectoid và rút ngắn thời gian ủ bệnh ngọc trai và bainite. Trong một phạm vi nhất định, khi hàm lượng silicon tăng, đường kính của các quả bóng than chì sẽ giảm, do đó cải thiện cấu trúc và hiệu suất của các cuộn.

Tác động đến hiệu suất: Silicon có thể tăng cường sức mạnh và độ cứng của các cuộn, đồng thời giúp cải thiện khả năng chống nứt nhiệt của cuộn. Tuy nhiên, hàm lượng silicon quá mức có thể dẫn đến giảm độ bền của các cuộn, vì vậy nội dung của nó cần được kiểm soát hợp lý.

(3) Mangan (MN)

Cơ chế ảnh hưởng: Các yếu tố mangan làm giảm nhiệt độ biến đổi eutectoid, đóng một vai trò trong việc ổn định và tinh chế ngọc trai. Nó có thể tăng cường sức mạnh và độ cứng của các cuộn. Tuy nhiên, khi hàm lượng mangan quá cao, sự phân biệt nghiêm trọng sẽ xảy ra và các cacbua mạng sẽ kết tủa dọc theo ranh giới hạt ở trạng thái đúc, làm giảm độ dẻo dai của các cuộn.

Tác động đến hiệu suất: Một lượng mangan thích hợp có thể giúp tăng cường hiệu suất tổng thể của các cuộn, nhưng nội dung của nó phải được kiểm soát nghiêm ngặt để tránh các tác động bất lợi đối với hiệu suất của các cuộn do sự phân tách và kết tủa của các cacbua mạng.

(4) Chromium (CR)

Cơ chế ảnh hưởng: Chromium là yếu tố hiệu quả nhất để tăng độ sâu của lớp gang trắng trong cuộn gang cứng lạnh, có thể chống lại đáng kể tác dụng phụ của silicon và có lợi cho sự hình thành cấu trúc ngọc trai. Trong sắt hợp kim, việc bổ sung crom thích hợp có thể khiến một số cacbua tự do xuất hiện trong cấu trúc vi mô, rất hữu ích để cải thiện độ cứng và khả năng chống mài mòn.

Tác động đến hiệu suất: Việc bổ sung crom có thể tăng cường hiệu quả độ cứng bề mặt và khả năng chống mài mòn của các cuộn, và cải thiện khả năng chống mỏi nhiệt của chúng. Tuy nhiên, crom quá mức có thể dẫn đến giảm độ bền của các cuộn. Do đó, hàm lượng crôm cần được kiểm soát chính xác theo các yêu cầu sử dụng cụ thể của các cuộn.

(5) Molybden

Cơ chế ảnh hưởng: Molybden, như một yếu tố ổn định ngọc trai, có thể tinh chỉnh cấu trúc lớp đúc màu trắng trong gang cứng lạnh, tăng cường sức mạnh vật liệu và cải thiện cường độ nhiệt của các cuộn. Trong các cuộn sắt dễ uốn hợp kim, việc tăng một cách thích hợp hàm lượng molybdenum có thể thúc đẩy sự hình thành cấu trúc ngọc trai và tăng sự phân tán của ngọc trai. Molypden cũng có thể ức chế sự phân hủy của austenite và có lợi cho sự hình thành cấu trúc bainite. Tuy nhiên, Molybdenum dễ bị phân biệt, vì vậy nội dung của nó không nên quá cao.

Tác động đến hiệu suất: Một lượng molypden thích hợp có thể tăng cường hiệu suất toàn diện của các cuộn, đặc biệt là sự ổn định hiệu suất của chúng trong môi trường nhiệt độ cao. Tuy nhiên, do xu hướng phân tách của molybdenum, sự phân phối của nó trong các cuộn cần được kiểm soát nghiêm ngặt để đảm bảo tính đồng nhất của hiệu suất cuộn.

4. Quy trình sản xuất cuộn gang

(1) Quá trình đúc

M khuôn đúc: cuộn gang cứng lạnh và một số cuộn gang cứng lạnh vô hạn thường được đúc bởi đúc khuôn kim loại. Trong quá trình đúc, hiệu ứng làm mát nhanh chóng của khuôn kim loại làm cho bề mặt của cuộn được làm mát nhanh chóng, tạo thành cấu trúc đúc màu trắng hoặc rỗ cần thiết. Bằng cách kiểm soát các thông số như nhiệt độ của khuôn kim loại, độ dày của lớp phủ, và nhiệt độ đổ và tốc độ của sắt nóng chảy, cấu trúc vi mô và tính chất của lớp làm việc của các cuộn có thể được kiểm soát chính xác.

Đúc cát: Đối với một số cuộn có yêu cầu tương đối thấp về độ cứng bề mặt và cần độ bền cao hơn, chẳng hạn như cuộn gang bán lạnh, đúc cát có thể được áp dụng. Thêm một lượng cát đúc thích hợp và sắt làm lạnh vào khuôn cát có thể điều chỉnh tốc độ làm mát của các phần khác nhau của cuộn, cho phép các cuộn để đạt được phân phối độ cứng và cấu trúc vi mô phù hợp.

Đúc hỗn hợp: Quá trình đúc hợp chất được sử dụng để sản xuất cuộn gang composite. Bằng cách đổ liên tiếp sắt nóng chảy với các chế phẩm khác nhau, các cuộn có các lớp làm việc và lõi với các tính chất khác nhau. Ví dụ, trước tiên hãy đổ vật liệu cốt lõi, sau đó đổ vật liệu lớp làm việc với độ cứng cao và điện trở hao mòn trên bề mặt của nó, do đó cuộn có cả độ bền tốt và tính chất bề mặt.

(2) Quá trình xử lý nhiệt

Điều trị ủ: Điều trị ủ có thể loại bỏ căng thẳng bên trong được tạo ra trong quá trình đúc của các cuộn và cải thiện cấu trúc vi mô và tính chất của các cuộn. Bằng cách giữ con lăn ở nhiệt độ thích hợp trong một khoảng thời gian nhất định, cấu trúc bên trong được đồng nhất hóa, độ cứng được giảm, độ bền được cải thiện và các chế phẩm được thực hiện để xử lý và sử dụng tiếp theo.

Điều trị bình thường hóa: Điều trị bình thường hóa có thể tinh chỉnh các hạt của các cuộn, tăng cường sức mạnh và độ cứng của chúng. Đun nóng các cuộn trên nhiệt độ tới hạn, giữ chúng trong một khoảng thời gian, và sau đó làm mát chúng trong không khí để có được cấu trúc ngọc trai hoặc bainite đồng nhất cho các cuộn, do đó cải thiện hiệu suất tổng thể của chúng.

Việc dập tắt và điều trị ủ: Đối với một số cuộn đòi hỏi độ cứng cao hơn và khả năng chống mài mòn, có thể thực hiện điều trị ủ và ủ. Việc dập tắt bề mặt của các cuộn với cấu trúc martensitic, tăng cường đáng kể độ cứng. Tuy nhiên, cấu trúc martensitic tương đối giòn, do đó, điều trị ủ là cần thiết để điều chỉnh sự cân bằng giữa độ cứng và độ bền, loại bỏ căng thẳng dập tắt và tăng tuổi thọ của các cuộn.

5. Bảo trì và chăm sóc cuộn gang

(1) Kiểm tra hàng ngày

Kiểm tra bề mặt: Thường xuyên kiểm tra bề mặt của các cuộn cho các khiếm khuyết như vết nứt, spalling và hao mòn. Bằng cách kiểm tra trực quan và sử dụng các thiết bị thử nghiệm không phá hủy như máy dò lỗ hổng siêu âm và máy dò lỗ hổng hạt từ tính, các vấn đề tiềm ẩn có thể được xác định kịp thời và các biện pháp tương ứng có thể được thực hiện để sửa chữa hoặc thay thế chúng.

Kiểm tra kích thước: Đo đường kính, hình trụ và các tham số kích thước khác của các cuộn để đảm bảo chúng nằm trong phạm vi dung sai được chỉ định. Độ lệch quá mức có thể ảnh hưởng đến độ chính xác của các sản phẩm cuộn. Do đó, một khi bất thường về chiều được phát hiện, nên điều chỉnh kịp thời hoặc sửa chữa.

(2) Bôi trơn và làm mát

Bôi trơn: Trong quá trình lăn, để giảm ma sát giữa các cuộn và vật liệu cuộn và giảm thiểu hao mòn, cần sử dụng chất bôi trơn thích hợp. Chọn chất bôi trơn với hiệu suất bôi trơn tốt, khả năng chống áp suất và khả năng chống oxy hóa, và đảm bảo rằng chúng được phân phối đều trên bề mặt của các cuộn. Thường xuyên kiểm tra hệ thống cung ứng của chất bôi trơn để đảm bảo hoạt động bình thường của nó.

Làm mát: Làm mát hiệu quả là rất quan trọng để giảm nhiệt độ của các cuộn và ngăn ngừa mệt mỏi nhiệt. Đảm bảo hoạt động bình thường của hệ thống làm mát, nhanh chóng làm sạch bụi bẩn và tạp chất trong các đường ống nước làm mát, và đảm bảo rằng tốc độ dòng chảy và nhiệt độ của nước làm mát đáp ứng các yêu cầu. Trong khi đó, góc phun và vị trí của nước làm mát phải được điều chỉnh hợp lý để đảm bảo làm mát đồng đều bề mặt của các cuộn.

(3) Lưu trữ và xử lý

Lưu trữ: Lưu trữ các cuộn trong một môi trường khô ráo và thông thoáng để ngăn chặn chúng bị ẩm và rỉ sét. Đối với các cuộn đã không được sử dụng trong một thời gian dài, nên thực hiện điều trị chống chất thải, chẳng hạn như áp dụng dầu chống đỗ xe và bọc bằng giấy chống đỗ xe. Đồng thời, cần chú ý đến phương pháp lưu trữ để tránh các cuộn bị siết hoặc va chạm, điều này có thể gây ra thiệt hại.

Xử lý: Khi xử lý cuộn, nên sử dụng thiết bị xử lý chuyên dụng như cần cẩu và xe nâng, và cần phải đảm bảo rằng khả năng chịu tải của thiết bị là đủ. Trong quá trình xử lý, xử lý cẩn thận để tránh các con lăn va chạm với các vật thể khác, ngăn ngừa thiệt hại bề mặt và thiệt hại cấu trúc bên trong.

6. Kết luận

Cast Iron Rolls, là các thành phần cốt lõi trong quá trình lăn, hiệu suất của chúng có liên quan trực tiếp đến chất lượng của các sản phẩm cuộn và hiệu quả sản xuất. Bằng cách hiểu các đặc điểm của các loại cuộn gang khác nhau, ảnh hưởng của các yếu tố hợp kim đối với hiệu suất, quy trình sản xuất và phương pháp bảo trì của chúng, có thể lựa chọn và sử dụng các cuộn gang, tạo ra nhiều lợi thế của chúng và cải thiện mức độ chung của quy trình lăn. Với sự tiến bộ liên tục của công nghệ, hiệu suất và chất lượng của cuộn gang cũng liên tục được cải thiện. Trong tương lai, họ dự kiến sẽ được áp dụng trong phạm vi rộng hơn của các lĩnh vực và đóng góp lớn hơn cho sự phát triển của ngành chế biến kim loại.